категории

недавний посты

Руководство по использованию термохромного порошка на керамике: печать, методы нанесения, меры предосторожности и часто задаваемые вопросы

1. Введение

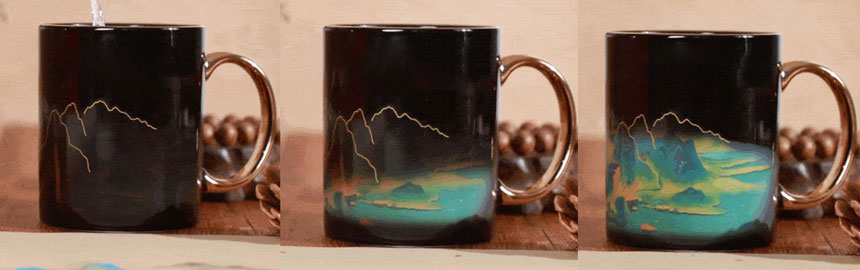

Термохромный порошок (термохромный пигмент), один из самых популярных пигментов со спецэффектами от iSuoChem, неизменно пользуется популярностью на рынке пигментов, изменяющих цвет. Его применение в керамических изделиях стремительно растёт. Мы часто получаем запросы от клиентов о том, как использовать термохромный порошок на керамике. Поэтому мы составили этот блог, опираясь на актуальную информацию, более чем десятилетний практический опыт пользователей и наши знания.

В этой статье подробно описаны методы нанесения термохромного порошка на керамические поверхности, включая подходящие методы печати и нанесения, подробные процедуры, решения распространённых проблем и меры предосторожности. Независимо от того, создаёте ли вы термохромные керамические кружки, посуду с термоиндикацией или креативные керамические изделия, овладение правильным методом нанесения имеет решающее значение. В статье рассказывается, как выбрать подходящий термохромный материал, подготовить основу, нанести цветоизменяющий слой и защитное покрытие для обеспечения долговечного и эффективного эффекта изменения цвета.

2. Основы термохромных порошков и обзор применения керамики

Термохромный порошок (TCP) — это тип эффектного пигмента, обратимо меняющего цвет в зависимости от температуры. Это пигмент капсульного типа, изготовленный на основе системы органических соединений с переносом электронов. Когда температура окружающей среды достигает заданной температуры изменения цвета, молекулярная структура материала претерпевает обратимые изменения, приводящие к изменению его цветового состояния. Это свойство открывает новый подход к повышению ценности керамических изделий и позволяет избежать рыночной однородности и ценовых войн.

2.1 В керамических изделиях TCP демонстрируют три основных режима изменения цвета:

1. Обратимый тип «цвет-бесцветный»: Они проявляют определённый цвет (например, чёрный) при комнатной температуре. При нагревании цвет исчезает, становясь бесцветным. При охлаждении первоначальный цвет возвращается. Например, чёрные термохромные пленки (TCP), приготовленные при температуре 31°C, становятся бесцветными при температуре выше 31°C и чёрными при температуре ниже 31°C. (Термохромная краска (чёрная к прозрачному) или термохромные чернила (чёрная к прозрачному)).

2. Обратимо бесцветный-цветной тип: Они бесцветны при комнатной температуре, приобретают цвет при нагревании и снова становятся бесцветными при охлаждении. Эти продукты обычно используются для предупреждения о высоких температурах, например, окрашивающиеся при температуре 60°C.

3. Обратимый цветоизменяющий порошок (тип «цвет-цвет») : При комнатной температуре имеет один цвет, при нагревании меняет цвет на другой и при охлаждении возвращается к исходному. Этот тип порошка позволяет создавать более насыщенные эффекты смены цветов.

Советы: Необратимый термохромный пигмент или i

обратимые термохромные чернила

также является важным

Термохромные пигменты/чернила. Однако в керамической промышленности этот тип используется редко.

4. К распространенным температурам изменения цвета в керамических изделиях относятся: 18°C, 22°C, 28°C, 31°C, 33°C, 42°C, 45°C, 50°C и 65°C. Пользователи могут выбрать подходящую температуру в зависимости от назначения изделия. Например, диапазон 31–45°C подходит для отображения температуры в чашке с напитком, а диапазон 50–65°C — для предупреждения о температуре посуды.

Термохромные порошки обычно имеют размер частиц Размер частиц составляет от 1 до 10 микрон, и они инкапсулируются с помощью технологии микрокапсулирования, что обеспечивает определённую термостойкость и химическую стабильность. Однако, будучи органическими соединениями, термочувствительные пигментные порошки обладают ограниченной термостойкостью. Они могут выдерживать кратковременное воздействие температуры 230 °C (примерно 10 минут), но длительная эксплуатационная температура не должна превышать 75 °C. Эта особенность обуславливает важность места нанесения термохромных порошков на керамику: их следует размещать вдали от прямого воздействия тепла.

Рис. А Термохромный пигментный порошок

2.2 Я в керамической промышленности, т гермохромный порошок s в основном используются в следующих продуктах:

Керамические кружки, чашки: Например, термохромные керамические кружки отображают температуру жидкости посредством изменения цвета, что позволяет предотвратить ожоги.

Индикаторы температуры посуды: Термохромные покрытия, нанесенные на ручки кастрюль и другие места, указывают рабочую температуру.

Творческие керамические поделки: Художественная керамика с узорами, которые меняются в зависимости от температуры.

Этикетки для защиты от подделок: Использование точных термохромных свойств в качестве меры защиты от подделки высококачественных керамических изделий.

Понимание основных свойств и областей применения термохромных порошков — первый шаг к их успешному применению в керамических изделиях. Далее необходимо выбрать подходящий процесс нанесения и рецептуру материала, исходя из конкретных требований к изделию.

3. Методы печати термохромными чернилами для термочувствительного порошка на керамике

Термочувствительные порошки наносятся на керамические поверхности преимущественно методом печати. Различные методы печати имеют свои особенности, соответствующие различным требованиям дизайна и объёмам производства. Выбор правильного метода печати имеет решающее значение для достижения желаемого эффекта изменения цвета, эффективности производства и контроля затрат.

3.1 Трафаретная печать

Трафаретная печать — наиболее распространённый и стабильный метод нанесения термохромных порошков на керамические поверхности. Он особенно подходит для плоских или слегка изогнутых керамических поверхностей. Этот метод позволяет переносить термохромную краску на керамическую поверхность через трафарет, что позволяет точно контролировать толщину слоя краски и обеспечивать чёткое и равномерное изменение цвета.

Конкретные шаги:

Приготовление краски (термохромная трафаретная краска): Смешайте термопигментный порошок со специальной керамической основой для чернил в соответствующих пропорциях, обычно добавляя 2–20% от общего объёма чернил. Тщательно перемешайте перед использованием, чтобы предотвратить оседание. Если вязкость слишком высокая, добавьте необходимое количество специализированного разбавителя, обычно в соотношении 1:1 или 1:2 (чернила:разбавитель).

Выбор экрана: Рекомендуется использовать сетку с ячейками 150–200. Слишком мелкая сетка создаст толстый слой краски, что повлияет на высыхание и адгезию; слишком большая сетка создаст тонкий слой краски, что приведет к менее выраженному изменению цвета. Для более мелкого рисунка рекомендуется использовать сетку с ячейками большего размера (например, 250).

Подготовка субстрата: Керамическая поверхность должна быть чистой, без следов масла и грязи, желательно предварительно протертой спиртом. Для улучшения адгезии слегка отшлифуйте поверхность или нанесите специальную керамическую грунтовку.

Печать: Нанесите приготовленную термохромную краску на трафарет и равномерно распределите термореактивную краску ракелем под соответствующим углом и давлением. Рекомендуется использовать белый или светлый фон для значительного повышения контрастности и видимости цветовых переходов.

Сушка и отверждение: Выберите подходящий метод сушки в зависимости от типа чернил:

Сушка на воздухе: Дайте высохнуть естественным образом при комнатной температуре в течение 8–12 часов.

Выпечка-сушка: Выпекать при температуре 120°C 5–10 минут.

УФ-отверждение: Затвердевает с помощью УФ-лампы (если имеется).

Преимущества процесса:

Контролируемая толщина слоя краски, выраженное изменение цвета.

Подходит для сложных узоров и многоцветной печати.

Относительно небольшие инвестиции в оборудование, подходят для мелко- и среднесерийного производства.

Хорошо адаптируется к форме керамической поверхности.

Меры предосторожности:

Температура среды печати должна быть стабильной, чтобы избежать колебаний температуры, которые могут повлиять на качество печати.

Проверяйте сетку на предмет засорения и очищайте ее сразу после каждого запуска печати.

Отдельные экраны для разных термохромных красок, чтобы избежать перекрестного загрязнения.

Очищайте трафарет и оборудование как можно скорее после печати, чтобы предотвратить высыхание термочувствительных чернил.

Рис. Б Термохромные чернила для керамики

3.2 Метод распыления:

Метод распыления подходит для больших площадей или керамических изделий неправильной формы. Он обеспечивает равномерное покрытие и относительно прост в эксплуатации, но расход материала низкий.

Ключевые моменты:

Подготовка краски: Для получения термохромной краски смешайте термохромный порошок с прозрачной керамической краской, обычно в соотношении 2–5%. Используйте специальный разбавитель, чтобы отрегулировать вязкость до подходящей консистенции для распыления, обычно в соотношении 1:1 или 1:2 (краска:разбавитель).

Оборудование для распыления: Используйте краскопульт с диаметром сопла 0,8–1,2 мм и давлением воздуха 2–3 кг/см². Распыляйте краску равномерно, крест-накрест, на расстоянии 20–30 см от керамической поверхности.

Контроль термохромного покрытия: Рекомендуется наносить тонкими слоями, давая каждому слою высохнуть перед нанесением следующего. Общая толщина должна быть в пределах 20–30 мкм. Слишком толстый слой приведёт к трудностям с высыханием и риску растрескивания, а слишком тонкий — к изменению цвета.

Отверждение: Сушка на воздухе занимает 12–24 часа; рекомендуется сушка в печи при температуре 80–120 °C в течение 10–15 минут. Для высокотемпературных керамических изделий требуется сушка при температуре 150–180 °C.

Приложения:

Индикаторы температуры на ручках керамической посуды

Керамические изделия, которые меняют цвет на протяжении всего процесса

Ежедневная керамика с термохромными эффектами большой площади

Преимущества и ограничения:

Подходит для сложных поверхностей

Равномерное покрытие, обеспечивающее эффект градиента

Высокие материальные потери и высокая стоимость

Требуются высокие технические навыки, требующие контролируемого расстояния и скорости распыления.

3.3 Технологии тампопечати и трансферной печати

Тампопечать и трансферная печать представляют собой эффективные решения для керамических изделий с уникальными формами или высокоточными узорами.

Процесс тампопечати:

Для нанесения термохромных чернил используйте узорчатый тампон.

Перенесите рисунок на керамическую поверхность.

Подходит для многоцветной, изогнутой и малогабаритной печати.

Обычно используется для логотипов на дне керамических чашек или частичных узоров на ручках.

Технология трансферной печати:

Нанесите термохромную краску на специальную трансферную пленку.

Перенесите рисунок на керамическую поверхность с помощью термопресса или водного переноса.

Позволяет создавать сложные узоры и изображения высокого разрешения.

Подходит для крупномасштабного стандартизированного производства.

Pic#C Термохромные чернила для керамики

Таблица сравнения методов печати

|

Метод печати |

Применимые сценарии |

Преимущества |

Лими ции |

Рекомендуемое содержание термохромного порошка |

|

Трафаретная печать |

Плоские/простые изогнутые поверхности, многоцветные узоры |

Низкая стоимость, стабильный эффект, контролируемый слой краски |

Ограниченная адаптируемость к сложным кривым |

2-20% |

|

Нанесение покрытия распылением |

Большие площади/сложные криволинейные поверхности |

Равномерное покрытие, подходит для любой формы |

Высокие отходы материалов, строгие экологические требования |

2-5% |

|

Тампопечать |

Небольшие площади/специальные формы |

Высокая точность, многоцветность |

Небольшая площадь печати за одну операцию |

5-15% |

|

Трансферная печать |

Массовое производство/сложные модели |

Высокое разрешение, высокая эффективность производства |

Высокая первоначальная стоимость изготовления пластин |

Согласно формуле чернил |

Выбор подходящего метода печати требует комплексного анализа конструкции изделия, объёма производства, стоимости и требований к качеству. В реальном производстве для достижения оптимальных результатов и экономической выгоды часто комбинируют несколько процессов печати, в зависимости от особенностей деталей и функциональных требований к керамическому изделию.

Pic#D Печать термохромными чернилами

4. Процесс приготовления и отверждения термохромных керамических покрытий

Успешное нанесение термохромных порошков на керамические изделия требует не только правильного метода печати, но и научно обоснованного процесса подготовки и отверждения покрытия. Этот этап напрямую влияет на стабильность термохромного эффекта, долговечность покрытия и безопасность изделия.

4.1 Приготовление термохромных керамических покрытий

Подготовка термохромных керамических покрытий является ключевым этапом процесса нанесения, и её качество напрямую определяет цветопередачу и физические свойства конечного продукта. В зависимости от условий применения термохромные керамические покрытия могут быть изготовлены на основе масляных или водных растворов.

Способ приготовления термохромных керамических покрытий на масляной основе:

1. Выбор подложки: выберите в качестве базового материала специальную керамическую смолу для покрытия, которая обеспечит хорошую адгезию к керамической поверхности и термостойкость.

2. Добавление пигмента: медленно добавляйте термохромный пигментный порошок к основе, обычно в количестве 2–5% от массы красящего компонента. Во время добавления необходимо постоянно перемешивать смесь, чтобы предотвратить образование агломератов.

3. Дисперсионное измельчение: перенесите смешанный материал в дисперсионную мельницу, добавьте циркониевые шарики в качестве мелющих тел и измельчайте со скоростью 1000–2000 об/мин до достижения тонкости не более 20 мкм. Этот этап крайне важен для обеспечения равномерного распределения пигмента.

4. Регулировка вязкости: отрегулируйте вязкость покрытия, используя подходящий разбавитель в зависимости от метода печати/распыления. Для систем на масляной основе обычно используется специальный разбавитель, но для систем на водной основе также можно использовать специальный разбавитель.

5. Отверждение: Приготовленное покрытие необходимо оставить на 12–24 часа, чтобы компоненты полностью смешались и исчезли пузырьки, образовавшиеся при перемешивании.

Приготовление термохромного керамического покрытия на водной основе:

1. В качестве основы выберите керамическую смолу на водной основе.

2. Для равномерного распределения термохромного порошка используйте диспергатор на водной основе.

3. Добавить 3–10 % от общего объема рецептуры.

4. Отрегулируйте вязкость деионизированной водой.

5. Добавьте необходимое количество пеногасителя и выравнивающего средства.

Меры предосторожности:

Избегайте использования сильно полярных растворителей, таких как метанол и этанол, поскольку они могут проникнуть через стенку микрокапсул и ухудшить свойства изменения цвета.

Термохромный порошок нельзя смешивать с обычными пигментами (такими как диоксид титана и сажа), так как это замаскирует эффект изменения цвета.

Скорость перемешивания следует поддерживать на минимальном уровне, чтобы избежать повреждения структуры микрокапсул термохромного пигментного порошка.

Подготовительный процесс следует проводить в хорошо проветриваемом помещении, а операторы должны использовать средства индивидуальной защиты.

Создание многослойной системы покрытия

Для термохромных керамических изделий, предназначенных для длительного использования или контакта с пищевыми продуктами (например, кухонной посуды и столовых приборов), рекомендуется многослойная система покрытия для защиты термохромного слоя и обеспечения безопасности изделия. Типичный метод трёхслойной конструкции:

1. Базовый слой (керамическое покрытие):

Обработайте керамическую поверхность пескоструйным аппаратом до шероховатости Ra 2–5 мкм.

Разогрейте субстрат до 40-70°С.

Распылите керамическую грунтовку и верхнее покрытие.

Отверждать при температуре 200-280°C для формирования базового керамического покрытия.

2. Промежуточный слой (термохромный слой):

Лазерная полировка затвердевшего керамического покрытия для увеличения поверхностной энергии.

Нанесите методом распыления или печати подготовленное термохромное керамическое покрытие.

Выберите подходящий метод сушки (сушка на воздухе, сушка в печи или УФ-отверждение) в зависимости от типа покрытия.

Толщина покрытия контролируется в пределах 15-25мкм.

3. Верхний слой (прозрачный защитный слой):

Нанесите прозрачное керамическое покрытие на поверхность термохромного слоя.

Толщина покрытия: примерно 10-15 мкм.

Отверждение при температуре 150-180°С.

Для повышения твердости поверхности можно добавить слой, отверждаемый УФ-излучением.

Такая многослойная конструкция обеспечивает следующие преимущества:

Прозрачный защитный слой полностью изолирует термохромный материал от контакта с пищевыми продуктами, отвечая требованиям безопасности пищевых продуктов.

Базовое керамическое покрытие обеспечивает отличную адгезию и термостойкость.

Защитный слой предохраняет термохромный слой от истирания и химического воздействия.

Это не влияет на наблюдение за изменением цвета термохромного покрытия.

Стол: Многослойная система покрытия

|

Покрывающий слой |

Основная функция |

Требования к материалам |

Диапазон толщины |

Условия отверждения |

|

Базовый слой |

Базовая адгезия, термостойкость |

Керамическое покрытие с высокой адгезией |

20-40 мкм |

200-280°С |

|

Термохромный слой |

Изменение цвета в зависимости от температуры |

Термохромное керамическое покрытие |

15-25 мкм |

По типу покрытия |

|

Защитный слой |

Защита, безопасность пищевых продуктов |

Высокопрозрачное керамическое покрытие |

10-15 мкм |

150-180°С |

Фото №E поставщик термохромных чернил + поставщик термохромных пигментов - термохромные кружки iSuoChem

4.2 Процесс и технология отверждения

Процесс отверждения оказывает решающее влияние на конечные характеристики и цветопередачу термохромного керамического покрытия. Неправильные условия отверждения могут привести к снижению цветопередачи или появлению дефектов покрытия.

Распространенные методы отверждения:

1. Сушка на воздухе:

Высыхает естественным образом при комнатной температуре. Время отверждения обычно составляет 8–24 часа. Подходит для мелкосерийного производства или экспериментального применения. Температура воздуха должна поддерживаться в пределах 15–30 °C, а влажность — ниже 70%.

2. Отверждение горячим воздухом:

Установите температуру в духовке в диапазоне 80–120 °C. Отверждение занимает 5–15 минут. Нагрев следует увеличивать постепенно, чтобы избежать резких перепадов температуры, которые могут привести к дефектам покрытия. Обеспечьте хорошую вентиляцию для удаления паров растворителя.

3. УФ-отверждение:

Отверждение осуществляется под действием ультрафиолетового света. Процесс отверждения занимает от нескольких секунд до нескольких минут. Подходит только для УФ-отверж

профессиональная команда для обслуживания !